La progettazione grafica di un packaging nasconde molteplici insidie che, forse, solo un packaging designer e un addetto alla prestampa possono aiutarti a scoprire.

Ci sono aspetti nella progettazione visiva dei packaging che anche gli esperti di grafica, se non specializzati in questo tipo di lavoro, spesso ignorano.

Nel precedente articolo, “La progettazione grafica del packaging”, puoi trovare dei primi utili suggerimenti per affrontare a spada tratta la sfida 2D-3D. Capita spesso, infatti, che degli elementi grafici, correttamente orientati sul tracciato fustella bidimensionale, si ritrovino a testa in giù o in posizioni un po’ “scomode” a scatola montata.

Ma, fidati, questo non è l’unico rischio.

Grafica al vivo e grafica interna

Questi due concetti dovrebbero essere chiari un po’ a tutti i grafici ma, per sicurezza, li ribadiamo.

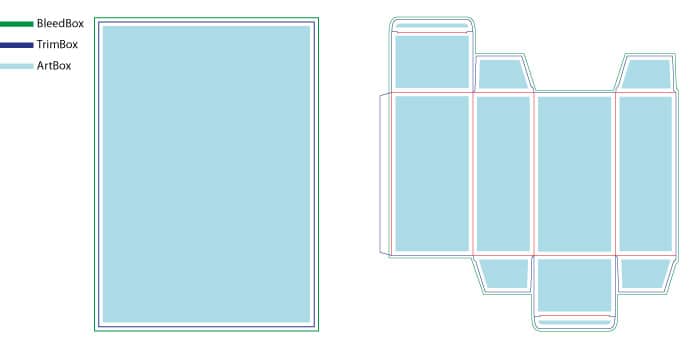

Il formato di stampa è composto da diverse aree all’interno delle quali è possibile inserire la propria grafica. In fase di creazione del proprio layout bisogna tenerne in considerazione tre: trimbox, artbox e bleedbox.

Trimbox: definisce l’area di stampa residua dopo il taglio finale del supporto di stampa. Si tratta quindi del formato definitivo dell’elaborato, che, nel tracciato fustella Packly, è delimitato da linee di colore blu. All’interno del riquadro di trimbox, e fino ai suoi limiti esterni, possono essere inseriti tutti gli elementi grafici da stampare fino al bordo del supporto senza avere alcun tipo di margine. Questo tipo di grafica è definita “al vivo”.

Bleedbox: costituisce il margine di sicurezza, generalmente di 3 mm, che va oltre la trimbox. La grafica al vivo deve raggiungere quest’area per evitare che siano visibili margini bianchi sullo stampato in caso di disallineamenti del foglio in fase produttiva. Il riquadro di bleedbox Packly è delimitato dalle linee verdi.

Artbox: contiene tutti gli elementi grafici che devono essere interamente visibili e leggibili. Questa sezione deve essere di almeno 3mm (o ancor meglio 5) più piccola rispetto al riquadro di trimbox. In questo modo si evita il rischio che la grafica interna sia troppo vicina ai bordi di taglio e piega e che possa venire alterata o compromessa in caso di problematiche in fase di produzione.

Progettazione grafica: a proposito di distanza

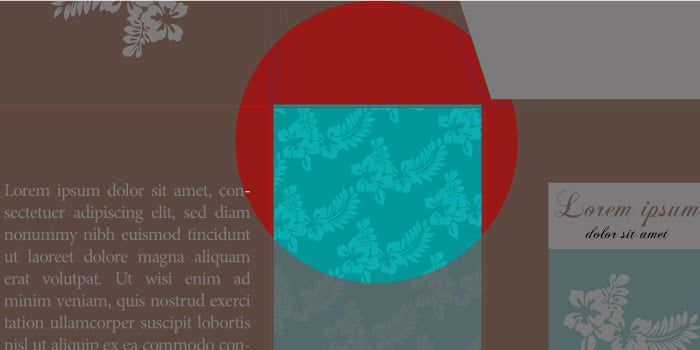

Se vuoi che i tuoi packaging personalizzati vengano stampati con facce di colore diverso, interamente o in parte, devi fare molta attenzione al posizionamento delle varie sagome di sfondo colorate.

Facciamo un esempio. Ti stai occupando della progettazione grafica di una scatola lineare classica, un semplice parallelepipedo, e vuoi che le due facce laterali abbiamo un colore diverso rispetto al fronte e al retro della confezione.

Se sei un neofita del packaging sicuramente inserirai due bei rettangoli, con i colori desiderati, all’interno delle due facce laterali, facendo molta attenzione a raggiungere perfettamente le linee di taglio e piega della tua scatola (e dove necessario l’abbondanza, magari!). Probabilmente lo farei anche io al tuo posto.

E se ti dicessi che così facendo potresti rischiare la sbordatura dei rettangoli sulle facciate adiacenti? Ebbene sì, potrebbe essere sempre colpa del già citato disallineamento dei fogli all’interno dei macchinari di fustellatura, ma anche dell’angolo di curvatura delle varie pareti della scatola.

Come puoi evitare che ciò accada?

Per ottenere l’effetto voluto dovresti ridurre la larghezza del rettangolo, o di qualsiasi altra sagoma, di almeno 0,5mm per lato. Oppure puoi decidere di enfatizzare volutamente la sbordatura aumentando la stessa dimensione dello stesso valore. In questo modo, in caso di disallineamenti, avrai un margine di sicurezza che renderà gli eventuali inestetismi impercettibili ad occhi inesperti.

Le varie scatole possono presentare delle parti nascoste, differenti in base alla tipologia di packaging (alette interne, ganci, ecc…). In queste aree potresti considerare di aggiungere lo stesso margine di sicurezza per far sì che le parti a vista soddisfino le esigenze finali di stampa.

La mia grafica è scomparsa!

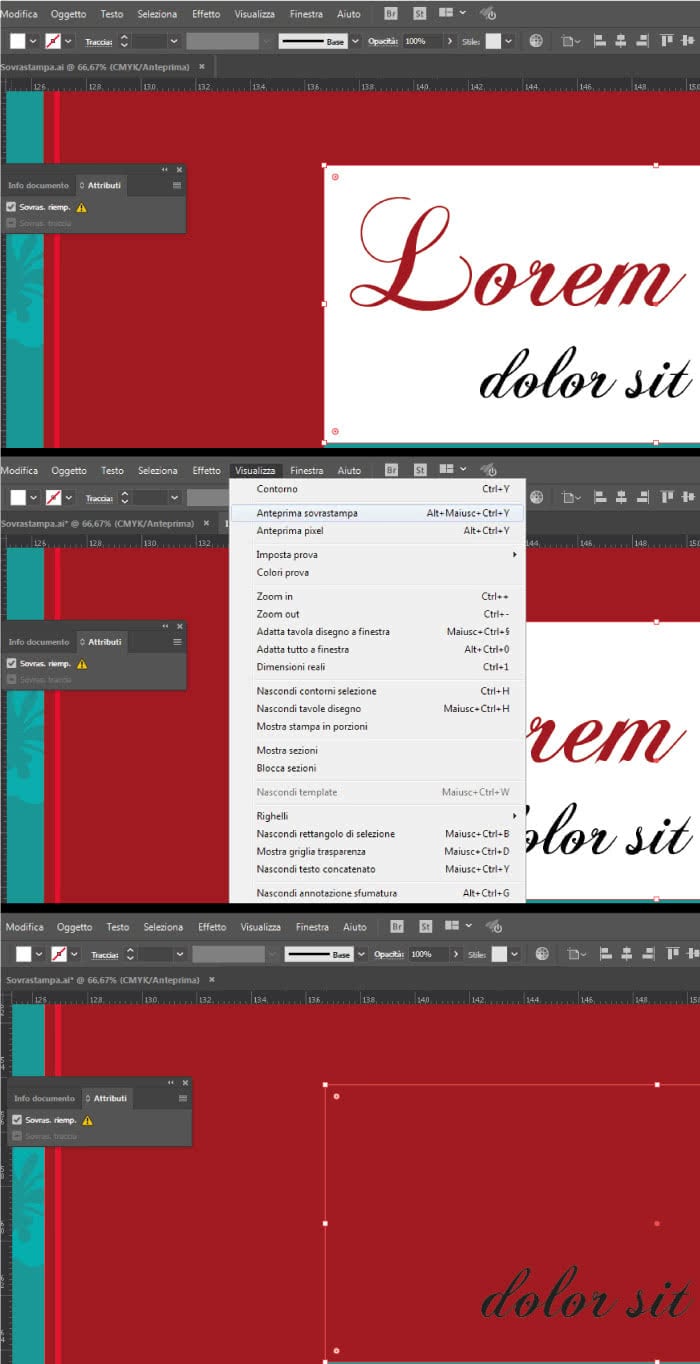

Questa situazione potrebbe generare del serio panico. Normalmente si verifica quando gli elaborati di stampa presentano elementi grafici di colore bianco sovrapposti ad altri colori.

Il bianco, sia nella stampa tipografica che in quella digitale, non è un colore di stampa. Le aree di questo colore, semplicemente, non vengono stampate e avranno il colore del supporto (generalmente bianco).

Cosa succede quando proprio quel simbolo bianco che avevi posizionato con cura non è più visibile sul prodotto finito? Probabilmente in fase di progettazione grafica gli hai assegnato, in maniera consapevole o meno, l’attributo “sovrastampa”.

Gli oggetti in sovrastampa, generalmente sovrapposti su una stessa porzione del foglio di stampa, vengono stampati l’uno sull’altro, a strati, in base all’ordinamento all’interno del file di lavoro. Ciò comporta la miscelazione dei vari inchiostri che può dar vita ad effetti cromatici diversi da quelli visibili a schermo (a meno che non venga impostata l’apposita anteprima di sovrastampa).

Nel caso in cui gli stessi elementi sovrapposti siano privi di tale attributo, verrà stampato solo l’ultimo oggetto inserito, quello posto più in alto, che “bucherà” il resto (effetto noto come “foratura”).

Nel caso dell’oggetto bianco sopracitato, l’attribuzione della sovrastampa comporta la compresenza del colore di fondo e del bianco in questione, che però non essendo un colore di stampa non sarà più visibile. L’unico inchiostro presente sarà quello dalla tinta sottostante.

Ricorda, quindi, che il bianco non deve mai essere posto in sovrastampa altrimenti scomparirà.

Per elementi come testi ed elementi grafici di colore nero (K=100%) e di piccole dimensioni è invece consigliato impostare sempre l’attributo di sovrastampa. In questo caso infatti la foratura potrebbe causare, in caso di fuoriregistro, la comparsa di un margine bianco attorno ai vari elementi.

Una questione di numeri

Un’altra problematica molto frequente è la contestazione cromatica del prodotto stampato. Questione molto spinosa che può dipendere da molteplici fattori, alcuni dei quali già affrontati in precedenza (metodo colore del file di stampa, visualizzazione a schermo, metamerismo cromatico, ecc…).

In questo articolo parleremo invece delle percentuali colore e della loro incidenza sul risultato di stampa finale.

La stampa in quadricromia, come si evince dal termine, utilizza 4 inchiostri (ciano, magenta, giallo e nero) che miscelati tra loro danno vita al resto delle tinte dello spazio colore CMYK. Ogni colore è composto da una data percentuale dei pigmenti sopracitati.

I vari inchiostri vengono applicati sul foglio di stampa, sovrapposti, secondo una specifica disposizione di punti colore (regolata dai retini di stampa). Le percentuali impostate per ciascuna tinta determinano la grandezza dei vari punti.

L’inchiostro applicato deve poi asciugarsi. E’ in questa fase che ci imbattiamo nella prima criticità: realizzare colori (soprattutto scuri) la cui somma CMYK superi il 300% può comportare diversi problemi di stampa sia in fase di stesura del colore che in fase di asciugatura. Il supporto di stampa, infatti, “inzuppato” di pigmenti potrebbe strapparsi, sporcarsi, ecc…

Un altro problema è rappresentato dai colori che definiremo “critici”, al riguardo dei quali posso solo darti dei piccoli consigli di composizione.

Questa tipologia di tinte è generalmente composta da tutti e 4 i canali CMYK in percentuali molto simili e, proprio per questo motivo, è caratterizzata da una forte instabilità in fase di stampa. In questi casi sarebbe meglio realizzare le tinte miscelando solo 2 o al massimo 3 canali colore, o, nel caso vengano utilizzati tutti e 4 i pigmenti, non impostare percentuali simili tra loro. In questo modo è possibile ottenere un risultato cromatico stabile che riduce i rischi di non conformità.

Un esempio è costituito dai grigi, dai marroni e dalle varie tonalità di nero.

Un grigio composto dalle seguenti percentuali C=25 M=20 Y=23 N=12 è molto più instabile rispetto alla stessa tinta composta da C=6 M=5 Y=8 N=33, in cui la predominanza del nero garantisce un maggiore equilibrio.

Conclusioni

I suggerimenti riportati sono frutto di varie esperienze tecniche e produttive in cui ci siamo imbattuti nel corso degli anni e spero che possano esserti utili per impostare al meglio la progettazione grafica dei tuoi packaging ed ottenere il miglior risultato nel minor tempo possibile.